شکلدهی ورق استیل یکی از مراحل کلیدی در تولید قطعات فلزی است که از ورقهای استنلس استیل برای این کار استفاده میشود. ورقهای استیل همچون لوله استنلس استیل مانیسمان 316 یا لوله استنلس استیل مانیسمان 201 به دلیل مقاومت بالا در برابر خوردگی، استحکام و زیبایی ظاهری، در صنایع مختلفی کاربرد دارند. اما به دلیل استحکام بالای این نوع ورقها، فرآیند شکلدهی آنها نیازمند تکنیکها و ابزارهای خاصی است. انواع روش های شکل دهی ورق استیل شامل برش و خمکاری، کشش عمیق، پرسکاری و … می شود.

هر یک از این روشها ویژگیها و کاربردهای خاص خود را دارند و بر اساس نوع قطعه و کاربرد آن انتخاب میشوند. در این مقاله در مورد شکل دهی ورق استیل و انواع روش های شکل دهی ورق استیل و مزایا و معایب این روش می پردازیم. همچنین در مورد دستگاه های مورد استفاده در این عمل نیز صحبت خواهیم نمود.

شکل دهی ورق استیل

شکلدهی ورق استیل فرآیندی است که طی آن ورقهای فلزی استنلس استیل به شکلهای مختلف تبدیل میشوند تا برای کاربردهای گوناگون مناسب باشند. این فرآیند میتواند شامل تکنیکهای متفاوتی باشد و معمولاً با استفاده از دستگاههای مخصوص و ابزار دقیق انجام میشوند تا دقت و کیفیت را تضمین کنند. همچنین، استفاده از روانکارها در حین فرآیند شکلدهی برای کاهش اصطکاک و جلوگیری از آسیب به ورق و ابزارها مهم است.

انواع روش های شکل دهی ورق استیل

شکلدهی ورق استیل شامل چندین روش مختلف است که هر کدام برای ایجاد شکلها و ساختارهای متفاوت در ورقهای استیل به کار میروند. در اینجا به توضیح کامل برخی از روشهای رایج شکلدهی ورق استیل میپردازیم:

- برش و خمکاری برای تبدیل ورقهای استیل به شکلهای مورد نظر استفاده میشوند. برش برای ایجاد ابعاد دقیق و خمکاری برای ایجاد زوایای مورد نیاز است.

- کشش عمیق برای تولید قطعات با شکلهای پیچیده مانند ظروف استیل به کار میرود. کشش عمیق از طریق فشار دادن ورق استیل به داخل قالبی با شکل مورد نظر انجام میشود.

- در پرس کاری با استفاده از دستگاههای پرس، ورقهای استیل به شکلهای مختلف فشرده میشوند. این روش برای تولید قطعات با اشکال متنوع و دقیق مناسب است.

- بلنکینگ برای برش مقدماتی و پیرسینگ برای سوراخ کردن قطعات استفاده میشود. این روشها به ویژه برای تولید انبوه قطعات با ابعاد و شکلهای یکسان کاربرد دارند.

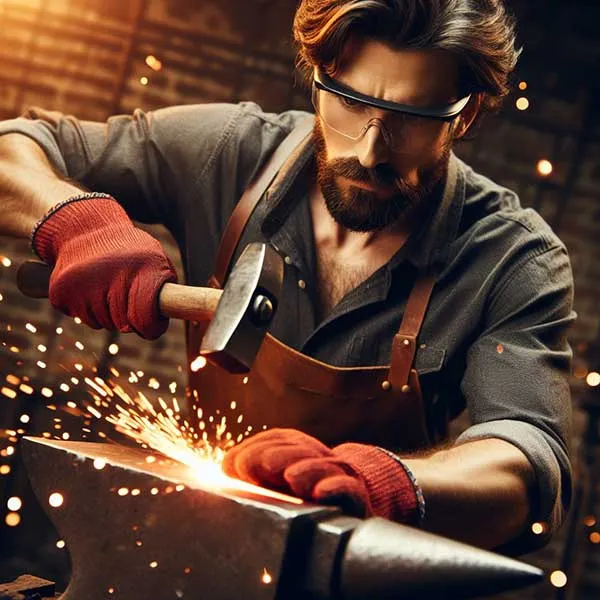

- در روش کوبش، استیل با استفاده از گرما و فشار قوی شکل میگیرد. کوبش برای تولید قطعات با استحکام بالا مورد استفاده قرار میگیرد.

- برای تولید لولهها از استیل، از فرآیندهای مختلفی مانند تراکم، جوشکاری و گلخانهسازی استفاده میشود.

این روشها بر اساس نوع قطعه و کاربرد آن انتخاب میشوند و میتوانند با توجه به نیازهای خاص، ترکیب و تطبیق داده شوند.

بخوانید: خوردگی ورق استیل

مزایا و معایب

انواع روشهای شکل دهی ورق استیل مزایا و معایبی هم دارند که به شرح زیر است:

مزایای شکل دهی:

- ورقهای استیل به راحتی جوش داده میشوند.

- ضد زنگ بودن و مقاومت بالا در برابر خوردگی.

- سطح ورق استیل به راحتی تمیز میشود.

- ظاهر براق و زیبا ورق استیل

معایب شکل دهی:

- نقطه ذوب بالا دارد که در فرآیندهایی که نیاز به حرارت دهی دارند، مشکلساز می باشد.

- به دلیل استحکام بالای ورقهای استیل، قالبهای مورد استفاده باید مقاومت بیشتری در برابر سایش داشته باشند.

- ورقهای استیل در حین فرآیند شکل دهی دچار کارسختی شده و استحکام آنها افزایش مییابد، که این امر میتواند به قالبهای خاصی نیاز داشته باشد.

برای انواع روش های شکل دهی ورق استیل از چه دستگاه هایی استفاده می شود؟

برای شکل دهی ورق استیل به روشهای مختلف، دستگاهها و تجهیزات گوناگونی به کار برده میشود. در اینجا به برخی از این دستگاهها اشاره میکنیم:

- دستگاه خم کن پرسی (Press Brake) برای خم کردن دقیق ورقهای استیل استفاده میشود.

- دستگاه خم کن ورق دستی برای خم کاریهای کوچک و با دقت کمتر به کار میرود.

- دستگاه خمکاری استیل غلتکی برای خم کردن ورقهای استیل به شکلهای منحنی استفاده میشود.

- دستگاههای خم کاری لوله استیل و شفت برای خم کردن لولهها و شفتهای استیل به کار میروند.

- دستگاه خمکاری چرخشی-کششی برای خم کاری با کشش و فشار استفاده میشود.

- دستگاه خمکاری سه غلتکی لوله برای خم کردن لولههای استیل به کار میرود.

- دستگاه پرسی برای خم کاری لولههای استیل استفاده میشود.

- دستگاه خم قوطی برای خم کردن قوطیهای استیل به کار میرود.

این دستگاهها بر اساس نوع کاربرد، ضخامت ورق استیل و شکل مورد نظر انتخاب میشوند. هر دستگاه ویژگیها و کاربردهای خاص خود را دارد و برای انجام دادن انواع روش های شکل دهی ورق استیل به کار میرود. انتخاب دستگاه مناسب میتواند بر کیفیت نهایی محصول و بهرهوری فرآیند تأثیر بگذارد.

چه نوع روانکاری برای شکل دهی استفاده میشود؟

برای انواع روش های شکل دهی ورق استیل، روانکارهای مختلفی بسته به نوع فرآیند مورد استفاده قرار میگیرند. به طور معمول، روغنهای سولفوره و سولفور کلره و روغنهای کلردار برای فرآیندهای شکل دهی استفاده میشوند. همچنین، در برخی موارد برای شکلدهی به روش کشش عمیق یا پرس کردن ورقهای استیل فریتی، از روان کنندههایی مانند PVC یا PE استفاده میشود که به بهبود فرآیند شکل دهی کمک میکنند.

اهمیت انتخاب روانکار مناسب در کیفیت نهایی محصول بسیار زیاد است و همچنین سهولت حذف روانکارها پس از شکل دهی نیز مورد توجه قرار میگیرد، زیرا ورقهای استیل معمولاً پس از شکل دهی نیاز به عملیات حرارتی دارند و باید روان کنندهها را از سطح استیل پاک کرد.

جمعبندی نهایی

انواع روش های شکل دهی ورق استیل شامل خم کاری، کشش عمیق، پانچ کاری، برش لیزری، و فرم دهی با پرس میباشند.مزایای استفاده از ورق استیل شامل مقاومت بالا در برابر خوردگی، زیبایی ظاهری و قابلیت جوشکاری آسان است. همچنین معایب ممکن است شامل هزینههای بالاتر تولید، نیاز به تجهیزات و قالبهای مخصوص و مشکلات مربوط به کارسختی مواد باشد.

دستگاههای مورد استفاده برای شکل دهی ورق استیل شامل دستگاههای خم کن پرسی، دستگاههای خم کاری غلتکی و دستگاههای برش لیزری است.انتخاب روانکار مناسب برای فرآیند شکل دهی اهمیت زیادی دارد و باید بر اساس نوع فرآیند و ویژگیهای مورد نیاز انتخاب شود.

در نهایت، انتخاب روش و تجهیزات مناسب برای شکل دهی ورق استیل بستگی به نیازهای خاص پروژه، هزینهها و خصوصیات مورد نظر برای محصول نهایی دارد. این انتخابها باید با دقت و با در نظر گرفتن تمام جوانب انجام شود تا بهترین نتیجه حاصل شود.